プロペラ‐シャフト【propeller shaft】

プロペラシャフト

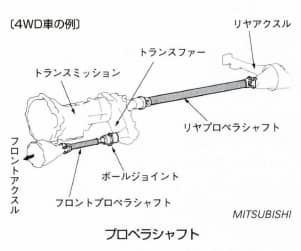

FR車ではトランスミッションの出力端と後車軸が前後に離れているので、プロペラシャフトがこの間の動力伝達を行う。推進軸ともいう。プロペラシャフトは大トルクと高速回転を安全に伝えるため、曲げ振動の固有振動数が最高速度走行でも共振による破損を生じないよう、共振点の高い大径の鋼管を使用し、複数点でダイナミックバランスをとる。両端にはユニバーサルジョイントを使用する。全長が長くなると危険回転数が常用域に近づき振動が高まること、車両レイアウトの都合などから2本に分割してセンターベアリングでつなぐことがある。最高回転数は危険回転数の75%以下であることが要求されている。

プロペラシャフト

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2022/02/18 10:49 UTC 版)

|

この記事は検証可能な参考文献や出典が全く示されていないか、不十分です。 (2012年1月)

|

プロペラシャフト(英: propeller shaft)は乗り物に用いられる部品の1つで、原動機の動力を軸の回転によって伝達を行う。

概要

プロペラシャフトはベアリングによって固定支持されている。駆動中に高いトルクを受けることから丈夫な材質で作られている。そのため重くなりがちで、プロペラシャフトの短縮と材質の工夫による軽量化は、乗り物の種類を超えて現在も研究されている。自動車用としては炭素繊維強化プラスチック製のものも近年出現している。

プロペラシャフトの固有振動数と回転数が同期すると、大きく振動(共振)して撓み、最後には破損してしまう危険がある。このときの回転数を危険回転速度と言う。共振点には「ねじれ共振点」と「曲げ共振点」の2つがあり、通常はねじれ共振点が曲げ共振点の半分の回転数に現れる。曲げ共振点は常用最高回転速度より高く、ねじれ共振点は常用最低回転速度より低く設定されるのが理想であるが、現実にはねじれ共振点を完全に回避するのは難しく、ねじれ共振点での回転時間を極力短くする、素材や製造方法の工夫によりねじれ共振点を下げる等の対策が行われるのが一般的である[1]。実際レーシングカーの世界では、エンジンの最高回転時よりもセーフティカーが入った際の低速走行時の方が、ねじれ共振による破断の危険が高まるという[1]。またシャフトの固有振動数はシャフトが長くなるほど低くなるので、1本あたりの長さが短い方が危険回転速度は高くなる。船舶や自動車用では、回転時のバランスを取るためのバランスピース(おもり)が溶接されている。

自動車用プロペラシャフトは、トランスミッションのアウトプットシャフトと、ファイナルドライブ(デファレンシャルギア=デフ、またはトランスアクスル)のコンパニオンフランジとを接続する役割を果たしている。自動車用プロペラシャフトには軽量であることと同時にねじり剛性と曲げ強度が必要で、一般に鋼管が使用されている。ホイールベースの関係でプロペラシャフトを長くする必要があるときは、複数に分割した設計とし、中間部はベアリングで車台に支持される。最後尾のシャフトはファイナルドライブのコンパニオンフランジに接続され、デフのドライブピニオンをまわしている。トランスミッション側はスリーブヨークと呼ばれ、アウトプットシャフトとスプラインで勘合されているため、スラスト方向の荷重を吸収することができる。

接続部分には走行時の振動による角度変化に対応するため、ユニバーサルジョイントが利用される。曲がり角度の小さいプロペラシャフトには一般に不等速ジョイントであるフックジョイントが利用される。フックジョイントはヨークと、スパイダー、ニードルローラーベアリングなどで構成されている。フックジョイントには回転するときの角速度とトルクの変化が180度ごとに繰り返して起こる不等速性があるので、二つで一組に作られトルクと角速度の変化を打ち消すような形でヨークが設置されている。

駆動輪が車軸懸架(固定車軸)の自動車や、鉄道の気動車など、ばね下にファイナルドライブを持つ車両に用いられるものは、ユニバーサルジョイントの他にスプライン加工されたスリーブを持っており、サスペンションや台車の変位に追従した屈曲と伸縮が可能な構造となっている。スプラインには潤滑用のグリースが満たされているが、過大なトルクがかかるとスムーズな伸縮が行えなくなるため、振り子式気動車のプロペラシャフトでは玉軸受用のボールを多数用いた伸縮機構とし、力行時や排気ブレーキの使用中にも振り子動作を妨げないようになっている。

脚注

- ^ a b GT500用カーボンプロペラシャフトは破断との戦い - オートスポーツ・2016年3月14日

関連項目

プロペラシャフト

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2021/05/26 04:46 UTC 版)

「ドライブシャフト」の記事における「プロペラシャフト」の解説

プロペラシャフト(日英)、ドライブシャフト (米) 車両の前方にエンジンを置き、後方の車輪を駆動させるフロントエンジン・リアドライブ (FR) 車では、車両の長さ(ホイールベース)にあわせ、一般に長いプロペラシャフト(回転軸)が使われる。 初期の自動車では、エンジンが駆動輪となる後車軸に近接しておかれたことから、簡素なチェーン駆動やベルト駆動が使用されることが多かった。ガソリン自動車における前方エンジン・後輪駆動のFRレイアウトはパナール・ルバッソール (Panhard et Levassor) 社が1891年に開発し、特許取得したことからシステムパナール (Système Panhard) として知られている。パナール式では差動装置から車輪に至る最終減速をチェーンに頼っていたが、さらにガソリン自動車で差動装置自体を後車軸と一体化し、トランスミッションからシャフトで後車軸と直結する「ダイレクト・シャフトドライブ」としたのは1898年のルイ・ルノーで、こちらも特許を取得し、以後21世紀初頭現在に至るまで主流の方式となっている。もっともこれらガソリン自動車以前に、1878年にアメデー・ボレー(英語版)が開発した蒸気自動車「ラ・マンセル」 (La Mancelle)が、ボイラーこそ後部搭載ながらシリンダーを前方搭載し、シャフトで後輪を駆動する方式を実用化しており、ガソリン自動車発明家たちにとって既知の手法であった可能性もある。 シャフトの接続形態には大きくトルクチューブ方式とホチキスドライブ方式という2種の方式がある。トルクチューブは、その名のとおりシャフトがチューブに覆われ、チューブがディファレンシャルケースと剛結されているもので、ユニバーサルジョイントをトランスミッション直後に1個使用、チューブは後車軸の推進力を車体に伝える役割も担う。ホチキスドライブはシャフトがむき出しの構造で、ユニバーサルジョイントが2個以上(最低でもトランスミッション直後とディファレンシャルケース直前で)使用されており、後車軸の推進力の車体伝達は車軸につながったスプリングやリンクに委ねている。古くは耐久性やユニバーサルジョイントの強度面などを考慮してトルクチューブ式も広く用いられたが、21世紀初頭現在ではより簡潔かつ総重量・バネ下重量が軽いホチキスドライブが一般化している。

※この「プロペラシャフト」の解説は、「ドライブシャフト」の解説の一部です。

「プロペラシャフト」を含む「ドライブシャフト」の記事については、「ドライブシャフト」の概要を参照ください。

プロペラ・シャフトと同じ種類の言葉

- プロペラ・シャフトのページへのリンク