さんぎょうよう‐ロボット〔サンゲフヨウ‐〕【産業用ロボット】

産業用ロボット

【英】Industrial robot

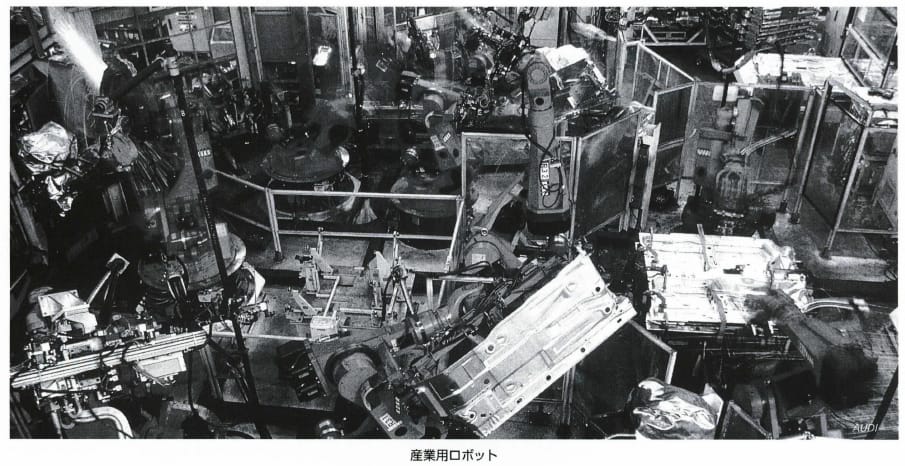

産業用ロボットとは、産業で自動で動作や移動機能を持つ産業に使用される機械のことである。一般的には、人の腕のような形状をしており、自動車の組み立てや溶接作業といった危険で単純な反復作業が行われる。

産業用ロボットは1960年代から実用化されており、生産効率の向上や、正確さ、あるいは危険な作業から人を解放するなどの目的で採用されている。

産業用ロボット

自動化機能が高く、汎用性のあるマテリアルハンドリング装置(通称マテハン)をいう。制御装置(コントローラー)へのティーチングにより、人間の腕、手首の動きに相当する動作を正確に行い、腕の先端に治具、工具などを取り付け、自動溶接、自動組立て、自動搬送などに多用されている。CCDカメラを利用した視覚センサー付きのロボットも開発され、部品の選別、検査にも利用されてきている。

産業用ロボット

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2025/07/24 04:16 UTC 版)

産業用ロボット(さんぎょうようロボット、英: industrial robot)とは、人間の代わりに、工場での組み立てなどの作業を行う機械装置(ロボット)である。産業ロボットとも言う。

ここで言う「産業」の概念は、自動車産業や電気、電子産業に限らない「食品、化粧品、医薬品」(三品産業)を加えたものである一方で、建設業、農林・畜産業やオフィスワーク、警備業、物流、介護、エンターテインメントなどは除いている[1]。

対立する概念としてサービスロボットがある。産業用ロボットの役割が、製造業の作業現場における「人の代替」であるのに対し、サービスロボットは「日常生活支援」である[1][2]。

概要

厳密にはティーチングプレイバックという方法で動作する産業用の機械を指す。しかし、最近では人間の代わりに作業をする機械としての役割が重視されることから、ある程度自律的に動作する人間の腕に似た部分を有する機械として解釈されるのが一般的である。また、国際標準化機構(ISO)は「3軸以上の自由度を持つ、自動制御、プログラム可能なマニピュレーター」と定義している。

主に自動車や電子部品を生産する工場の現場で使用されている。例えば自動車の生産工場で使われるロボットの場合、スポット溶接を行うロボット、ボディ塗装を行うロボット、部品取り付けを行うロボットが多く見られる。人間が作業を行う場合、決められた動作を繰り返したり、重量物の運搬を必要としたり、霧散している塗料を吸い込んだりする危険性など、肉体的・精神的負担の大きい労働環境である場合が多い。このような環境での作業時、労働者への大きな負荷から作業ミスを誘発する恐れもあり、品質安定の面からもロボットが用いられる。

また、協働ロボット[3][4][5]、協調ロボット[6]分野の進展により、ロボットの導入が、自動車製造に代表される大手企業に限られることなく、中小企業へも進みつつある。

また、労働者の賃金が高い国で工場を維持するために、工場全体をロボット化して、最低限の要員のみで運営している事例も存在する。このような工場の自動化をファクトリーオートメーション(FA)と呼ぶ。

同じロボットでも、歩行ロボットとは大きく異なるものである。設計思想が異なり、使われているテクノロジーも少々違う。二足歩行ロボットが産業用に使われた例は今のところ無いが、将来的な可能性はある。また後述のように、ロボットの用途が接客や愛玩、清掃など第三次産業という「産業」であっても、非工業向けは産業用ロボットでなくサービスロボットと呼ばれる。

主な用途

定義

歴史

知られている初期の産業用ロボット(ISOの基準を満たす)はオーストラリア/カナダ人の"Bill" Griffith P. Taylorによって作成され、『メカノマガジン』1938年3月号に掲載された[9][10]。 クランクのような素子はメカノの部品を使用して作られ、1台の電動機を動力にした。掴みと掴んで回転を含む5軸の動きが可能だった。自動化はパンチテープによって電磁石の作動を制御する事により起重機の制御レバーの動きを制御した。このロボットは積木を予めプログラムされた類型に積み重ねる事が出来た。それぞれの動作のために複数の電動機の革命が必要で、最初はグラフ用紙に記録された。情報は同様にロボットの8台の電動機で駆動された紙テープに移された。Chris Shuteは1997年にロボットの完全な複製を製作した。

ジョージ・デボルは1954年にロボットの最初の特許を出願し、1961年に登録された。ロボットを最初に生産した最初の会社は1956年にデボルの基本特許を基にデボルとジョセフ・F・エンゲルバーガーによって設立されたユニメーション社だった。 ユニメーション社のロボットは同様にプログラム可能なトランスファーマシーンと呼ばれ、移動せず、ベルトコンベアーの横に設置される形態が定まった。それらは油圧式アクチュエータを使用し、プログラムされた関節座標を備える事で多様な関節は入力工程で保存された動作を運転中に再現する。それらは正確に繰り返される。ユニメーション社は後に川崎重工とイギリスのGKN社に日本とイギリスのユニメートの製造権を与えた。ユニメーション社の競争相手は一時期、オハイオ州のCincinnati Milacronのみだった。1970年代末に複数の日本の大企業が類似の産業用ロボットの生産を開始した事により状況は一変した。

1969年に米国スタンフォード大学のVictor Scheinmanはアーム・ソリューションに基づく全電動式6軸関節式ロボット「スタンフォード アーム」を開発した。これは空間内を正確に移動する事を企図しており、組み立てや溶接など、より高度な用途にロボットを使用できる可能性を秘めていた。Scheinmanは米国マサチューセッツ工科大学の人工知能研究所で"MIT arm."と呼ばれる2番目のアームを設計した。ユニメーション社の協力を受けた後、Scheinmanは彼の設計を開発するためにこれらの設計をゼネラルモーターズ(GM)から支援を受け、さらに後に組み立て用ロボット(PUMA)として販売するユニメーション社に売却した。

産業用ロボットは欧州において1973年にABBロボティックスとKUKAの両社により速やかに市場を開拓された。ABBロボティックス(正確にはアセア)はIRB6を世界初の商業的に入手可能な完全電気式マイコン制御ロボットとして発売した。最初の2台のIRB6ロボットはスウェーデンのMagnusson社に販売され切削と研磨管の曲げのために1974年1月に製造工程に組み込まれた。同様に1973年KUKAロボティックスはFAMULUSとして知られ、同様に電気機械式駆動の6軸を有する関節ロボットの一つでもある最初のロボットを製造した[11][12]。

ロボットへの関心は1970年代末に高まり、ゼネラル・エレクトリック(GE)、ゼネラルモーターズ(日本のファナックとの合弁事業のGMファナック ロボティックス)やフランスの創業間もないAutomatix(市販品では初のマシンビジョン搭載したロボットを開発)と アデプト テクノロジーを含む多くのアメリカの企業が進出した。1984年にロボットブームは最高潮に達し、ユニメーション社はウェスティングハウスによって107百万ドルで買収された。ウェスティングハウスはユニメーション社を1988年に現在でも関節ロボットを産業とクリーンルーム用に製造するフランスのStäubli Faverges SCAへ売却してその後、さらに2004年末にロバート・ボッシュのロボット部門を買収した。

このほか、この市場の主要な企業としてアメリカのアデプト・テクノロジー、スイスのStäubli-Unimation、スウェーデン-スイスのABB アセア ブラウン ボベリ、ドイツのKUKA ロボティックスとイタリアのComauなどがある。

類型

形状による分類

- 直角座標ロボット

- 円筒座標ロボット、極座標ロボット

- 垂直多関節ロボット - 多関節ロボットと単純に言った場合はこれを指す事が多い。

- 水平多関節ロボット(SCARAロボット)

- パラレルリンクロボット(デルタロボット)

用途による分類

- 溶接ロボット

- 組立ロボット

- 搬送ロボット

- 塗装ロボット

- 検査ロボット

- 研磨ロボット

- 洗浄ロボット

(参考)非工業向けロボット

産業用ロボットはIndustrial robot(英語)の邦訳である。したがって、工業以外の業務用ロボットは産業用ロボットとは区別するのが適当である[注釈 2]。

- サービスロボット[1][2][7][8][注釈 1]

- 家庭用ロボット

- 掃除用ロボット - ラクリート(CCP製)[13]やルンバ (掃除機)(米アイロボット製)などの家庭用と、エフロボクリーン(フィグラ社)[14]などの業務用がある。

- 教育用ロボット

- 将棋代指しロボット(デンソー製) - 将棋に特化した『新電王手さん』と呼ばれる垂直多関節ロボットが主に将棋電王戦で使われている。電王戦関連イベント以外ではニコニコ動画の超会議や闘会議等のイベントにも登場する。

- エンタテインメントロボット(家庭向けと展示用を含む)、接客ロボット

- 警備ロボット、配膳ロボット、宅配ロボット、介護ロボット[注釈 3]

- 建設ロボット[注釈 4]

- 農業用ロボット[注釈 5]

- 酪農用ロボット - ボックス型のロボットで乳牛の搾乳を自動化する搾乳ロボット、牛舎で餌槽通路に散らばった餌を走行しながら牛側に押し寄せる餌寄せロボットなど。

- 医療用ロボット

- 特殊環境用ロボット

市場構造

国際ロボット連盟 (IFR) の調査であるワールド ロボティックス 2020によると、2019年末時点で約2,722,077台の産業用ロボットが運用されている。この数字は2022年末には3,788,000台に達すると予測される。[15]

2019年末時点において世界の産業用ロボットの市場はIFRの推計でUS$138億ドルであるとされる。ソフトウェア、システムエンジニアリング、ロボットシステムの整備費用などを含めるとUS$480億ドルであると推計される。[15]

2018年の年間の購入額は中国が最大であり、国内での稼働台数は中国が最大である。[16]

2019年の産業用ロボットの主な利用先は、自動車産業が約28%、電気・電子産業が約24%、金属・機械産業が約12%、化学工業・樹脂産業が約5%、食品産業が約3%である。[15]

世界の産業用ロボットの年毎の生産台数 (台数単位):[15]

| 年 | 生産台数 |

|---|---|

| 1998 | 69,000 |

| 1999 | 79,000 |

| 2000 | 99,000 |

| 2001 | 78,000 |

| 2002 | 69,000 |

| 2003 | 81,000 |

| 2004 | 97,000 |

| 2005 | 120,000 |

| 2006 | 112,000 |

| 2007 | 114,000 |

| 2008 | 113,000 |

| 2009 | 60,000 |

| 2010 | 118,000 |

| 2012 | 159,346 |

| 2013 | 178,132 |

| 2014 | 229,261 |

| 2015 | 253,748 |

| 2016 | 294,312 |

| 2017 | 381,335 |

| 2018 | 422,271 |

| 2019 | 373,240 |

| 2020 (予想) | 420,870 |

日本の状況

前述のように、日本は産業用ロボットの有力メーカーが複数ある(ファナック、川崎重工、安川電機、不二越、ダイヘン、パナソニックなど)。輸出を含む有力産業としてだけでなく、導入企業における効率化にとっても重要であり、経済産業省は所管部署として「ロボット政策室」を設置している。

業界団体としては日本ロボット工業会がある。自動車など大手メーカーに比べ活用が遅れていた中小製造業に産業用ロボットを普及させることを目指す団体「FA・ロボットシステムインテグレータ協会」も2018年7月13日に設立された[17]。

代表的な企業

産業用ロボット業界の2023年度の売上高を分子に、市場規模を分母として、2023年の世界市場シェアを計算すると1位は(独)KUKA(クーカ)、2位は(スイス)ABBグループ(エービービー)、3位はファナックとなる[18]。

- (独)KUKA(クーカ)(2016年6月、(中国)美的集団に買収)

- (スイス)ABBグループ(エービービー)

- ファナック

- (スイス)ストーブリ(シュタウブリ(英語))

- 安川電機

- ヤマハ発動機

- 川崎重工業

- 不二越

- (中国)瀋陽新松(サイアサン)(SIASUN Robot & Automation Co., Ltd.(英語))

- セイコーエプソン

特徴

産業用ロボットは自動制御を行う点でCNC工作機械とよく似ており、FA設備として同じような印象を受けるが、コンセプト的には、産業用ロボットはティーチングプレイバックを行う点で区別される。もちろん、中間的な製品も存在する(例:3次元レーザー切断装置)。また、産業用ロボットはティーチングプレイバックを行うだけでなく、ある程度自律的な動作が可能な機械として解釈されるのが普通である。機械装置としては産業用ロボットは次のような特徴がある。

- CNC工作機械は数値制御を行うが、ロボットは行わない

- ロボットは条件分岐命令を持つ

- ロボットは数値制御をしない

数値制御の場合、それぞれの軸が独立しており、X軸が100.0mm動く指令が出れば、エンコーダにより、Xに100.0mm移動することが保証されている。

一方ロボットはX軸、Y軸、Z軸それぞれの方向に独立した動作機構を持っているわけではない。例えば、X方向に100.0mm動く指令が出た場合、ロボットの全てのモーターに指令が行き、結果としてX方向に100.0mm動く。しかしX軸のエンコーダを持っているわけではないので、その100.0mmは「計算上の」100.0mmであり、100.0mm移動したという保証はされていない。 (ただし、直交ロボットを除く)

つまり、CNC工作機械はNC制御を行うが、産業用ロボットは一般的にはNC制御を行わない。 簡単に言えば、常に定規で測りながら動いているのがNC、目隠しで動いているのがロボットと言えよう。

- ロボットは条件分岐命令を豊富に持つ

産業用ロボットもCNC工作機械もプログラムを実行していくことで作業を行うことに違いは無い。つまりロボットと言えども産業用ロボットはプログラムに無い動作をすることはない。

しかし、産業用ロボットは自律的に動作することが可能であり、その点がCNC工作機械とは大きく違っている。具体的に言えば産業用ロボットは条件判断命令を持つ。つまり、状況の変化を検出して動作を変化させたり、適切なプログラムを選択したりすることができる。そのため、多少歪んだ物でもそれなりに加工したり搬送したりすることができる。CNC工作機械は正確に物を加工することを目的とする装置なので、条件判断命令を持たないか、あっても異常の検出程度にしか使わないのが普通である。また条件分岐命令を活用するために豊富な入出力インターフェースを備えていることもロボットの特徴と言える。

ロボットはNC制御ではないため、計算上の座標空間で動作しており、その動作には常に誤差がある。しかし、そもそもロボットは誤差のあるものを加工対象として開発された機械で、センサーで状況を検出し柔軟な動作をすることを前提に作られているわけである。

ただし、全てのロボットがロボットとしての機能を必要として導入されているわけではなく、単に動作の自由度の高さや、品質の向上を目的としてロボットが導入されることも多い。

プログラム

詳しくはティーチングの項を参照。 産業用ロボットのプログラムはティーチングによって行なう。 産業用ロボットはティーチングによって「記録」された動作を「再生」することで作業を行なう。 これをティーチングプレイバックといい、この機能を持つことが産業用ロボットの定義の一つとなっている。 通常、ティーチングには実機を使用するが、机上で行なうために3DCGを使ったオフラインティーチングも良く行われるようになっている。

ロボットについての考え

ロボットは単独で使われることは無く、ふつう周辺装置と組み合わせてシステムとして使われる。素材関連を除く生産設備としてはもっとも大きなものの一つである。ロボットを生産設備として機能させるには、非常に多くの周辺設備と高度なノウハウが必要になる。

法規制

労働安全衛生規則 第150条の3~5、第151条にて、ティーチングや運転、検査を行う際の危険防止措置が定められている。

関連項目

- 溶接ロボット

- ゼネラルモーターズ - 工場で稼働する産業用ロボットが作業ミスから解雇され、最後には飛び降りるというCMを放送した際、ロボットが暗に従業員を指しているとして非難を浴びた。ただし登場しているロボットはファナック製である。

- ふぁーめん - 産業用ロボットがラーメンを作るラーメン店。

- 産業用ロボットへの教示等作業者

- 産業用ロボットの検査等の作業者

- チップマウンター

脚注

注釈

- ^ a b URL不明(●用語…定義)

●産業用ロボット…主に製造業などの工場で、自動化や作業の効率化のために使用される。(例)垂直多関節ロボット・パラレルロボット

●サービスロボット…主に一般家庭や、商業施設での人間の動作へのサポートやサービスの提供に使用される。(例)配膳ロボット等

●協働…協働運転や協働ロボットをまとめた概念として“協働”と定義されている。※今回の改正で新たに追加された用語

●ロボット言語…ロボットを動かすためのプログラミング言語

/日本産業規格 JIS B 0134:2024「ロボティクス-用語」(2024年10月改正) - ^ 但し日本の行政区分上「食品、化粧品、医薬品」(三品産業)も産業用ロボットに含まれるのは冒頭に述べた通り。

- ^ 第三次産業だが産業用ロボットではない。

- ^ 第二次産業だが産業用ロボットではない。

但し、溶接ロボット、塗装ロボットは両方に該当する場合がある。 - ^ 第一次産業だが産業用ロボットではない。

出典

- ^ a b c “2013年度(平成25年度) 特許出願技術動向調査報告書(概要)ロボット”. 特許庁(2014年2月). 2017年11月1日時点のオリジナルよりアーカイブ。2025年5月25日閲覧。

- ^ a b “ロボットの定義とパートナーロボット(2015年度(平成27年度))”. 総務省. 2025年4月25日閲覧。

- ^ “お知らせ|【まとめ解説】産業用ロボットの分類、種類、構造について”. MIRAI LAB. 2025年4月30日閲覧。

- ^ “産業用ロボットとは。定義や種類別の特徴|ロボット選定”. スギノマシン. 2025年4月30日閲覧。

- ^ “ロボットに関するお役立ち情報|協働ロボットとは何か?定義や導入メリット、事例を解説”. オムロン. 2025年4月30日閲覧。

- ^ “商品ラインアップ|協調ロボット”. オムロン. 2025年4月30日閲覧。

- ^ a b “【JIS改正】ロボティクス-用語 2024/11/18”. 産経新聞. 2025年5月4日時点のオリジナルよりアーカイブ。2025年5月13日閲覧。

- ^ a b “知ってた?JIS改正でロボット関連の用語がアップデート 2025.01.29”. RoboStep. 2025年4月30日閲覧。

- ^ “An Automatic Block-Setting Crane”. Meccano Magazine (Liverpool UK: Meccano) 23 (3): 172. (March 1938).

- ^ Taylor, Griffith P. (1995). Robin Johnson. ed. The Robot Gargantua. Gargantua: Constructor Quarterly

- ^ KUKA-Roboter.de: 1973 The First KUKA Robot English, 28th of March 2010

- ^ “History of Industrial Robots”. 2012年10月27日閲覧。

- ^ “1か月試して分かった1.5万円で買えるロボット掃除機の実力”. 家電Watch(Impress Watch) (2015年6月2日). 2025年5月20日閲覧。

- ^ “日本空港テクノ、フィグラの清掃ロボット「F.ROBO CLEAN」の販売を開始”. マイナビニュース (2012年2月3日). 2025年5月20日閲覧。

- ^ a b c d Executive Summary World Robotics 2020 Industrial Robots

- ^ 世界の産業用ロボット稼動台数推定 (マニピュレーティングロボットのみ)

- ^ 「中小に産業ロボ普及へ144社 協会設立、指針を作成」『日本経済新聞』朝刊2018年7月14日(企業面)2018年7月14日閲覧。

- ^ “産業用ロボット業界の世界市場シェアの分析”. DEALLAB(市場分析研究所) (2024年11月18日). 2025年5月20日閲覧。

外部リンク

- ボアスコープ ロボットの眼として自動検査装置に組み込まれる事例も多い。

- 関連団体

「産業用ロボット」の例文・使い方・用例・文例

産業用ロボットと同じ種類の言葉

- 産業用ロボットのページへのリンク