せいでん‐とそう〔‐トサウ〕【静電塗装】

静電塗装

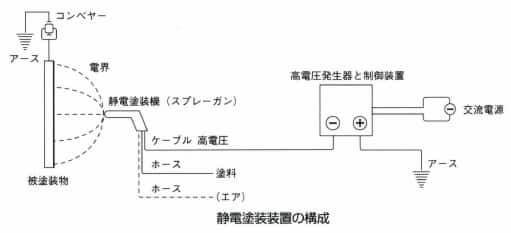

塗料粒子を静電気で帯電させ、接地状態にした被塗装物に付着させる塗装方式。先端に負の高電圧(一数万ボルト)を印加したスプレーガンにより塗料の微粒子を帯電させ、静電気の引力で被塗装物へ引き寄せて付着させる。電気力線に沿って塗料粒子は飛んでいくので、被塗装物の裏側にも塗装が行われる。乾燥型の静電粉体塗装では、微粒子を摩擦帯電あるいはコロナ放電による帯電で被塗装物に付着させる。

静電塗装

一般に塗装方法は、刷毛やロールなどを用いて被塗物に塗る、押しつけ形、塗料漕へ被塗物を浸すディッピング等の浸せき形、塗料を空気や電気的力等で霧化してスプレーなどで吹き付ける霧化形に大別できる。

霧化形塗装は被塗物の形状をあまり選ばず、刷毛目などが発生しないため美しい仕上がりとなるが、ミストと呼ばれる塗料のムダが発生する。この欠点に対して、アースした被塗物を正極、塗料噴霧装置を負極とし、直流高電圧をかけて両極間に静電界をつくり、塗料微粒子を負に帯電させて、塗装する方法が静電塗装である。

静電塗装では、帯電した塗料は電気力線に沿って飛行し、正極の被塗物に塗着するため塗料ミストの飛散が少ない。このため、塗料の節減と共に、公害や作業環境の改善に役立ち、特に大量生産品の塗装方法として普及した。

静電塗装ではまた、塗料が微粒子化し、気泡のない美しい仕上がりが可能であり、作業効率も高い。自動車など車輌をはじめ、家電製品、事務機器、建築材料など大量生産品の塗装に広く用いられている。

粉体塗装(powder coating)は、溶剤を使用せず、固体の塗料を微粉末とし、静電塗装や浸せき塗装によって被塗物に塗布した後加熱して固着させる塗装方法である。

有機溶剤の持つ毒性や、発火といった危険性をなくすことができ、またミストによるムダも少ないため公害対策塗料として普及している。

粉体塗装では、1回の塗装工程で厚い塗膜が得られ、たれなどの塗装欠陥も起こりにくいため工場でのライン生産に向いた塗装である。

適している分野・使用事例

静電塗装

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2020/09/09 01:59 UTC 版)

ナビゲーションに移動 検索に移動静電塗装(せいでんとそう)とは、帯電した塗料を利用する塗装方法。一般的にはライン生産方式や産業用ロボットなどの機械による塗装に向いているとされ、自動車の車体や白物家電の筐体などに広く利用されている[1]。

塗料を霧状にするための方式には、塗料を噴霧器で噴霧するガン型と、帯電した塗料自身の反発を利用した静電霧化方式があり、さらに、ガン型には帯電した塗料を噴霧する方式と、噴霧した塗料に外部電極からコロナ放電で電荷を付与する方式とがある。

特徴

静電気力によって塗料が引き寄せられるため、対象に効率よく付着させることができること(高い塗着効率)、また、塗料が電気力線に沿って移動するため、噴霧器の正面だけではなく回り込んだ部分や、圧縮空気の逃げ場がない隅などにも塗装を行なうことができることが特徴である。欠点としては、電場の集中する凸部へ塗料が集中しやすいことや、想定外に離れたところまで付着する場合があることなどがある。また、高電圧を利用するため、感電事故や火災の発生に注意を払う必要がある。

粉体塗装

塗料に粉体を用い、これを静電気力によって付着させた後に高温で溶融して固定する手法を特に静電粉体塗装(パウダーコート)と呼ぶ[2]。なお、粉体による塗装は「静電塗装法」だけではなく、「流動浸漬塗装法」があり[3]、それぞれ塗料の材料と仕上がり後の特徴が異なる[4]。

熱によって塗料を溶かして固めるため、液体塗料に比べて厚く丈夫な塗膜の形成が簡単で、有機溶剤を全く使わないため、それらに起因する悪影響も排除できる[5]。一方、風の影響を受ける屋外などの作業には向かず、液体塗料の乾燥時より高い温度に対応したオーブンも必要となる。

塗料や工法の進歩により、これまで苦手とされていた薄膜塗装も可能となり、陶器やガラスのような非導体(絶縁体)や、高温耐熱性のある合成樹脂(エンジニアリングプラスチック)などにも塗装できるようになった[6]。

脚注

静電塗装

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2021/05/21 18:15 UTC 版)

詳細は「静電塗装」を参照 被塗物を正極(+)、噴霧状にした塗料を負極(-)に帯電させ、電気的に塗料を被塗物に吸着させる方法で、工場における連続塗装法として用いられる。

※この「静電塗装」の解説は、「塗装」の解説の一部です。

「静電塗装」を含む「塗装」の記事については、「塗装」の概要を参照ください。

静電塗装と同じ種類の言葉

- 静電塗装のページへのリンク