アペックスシール

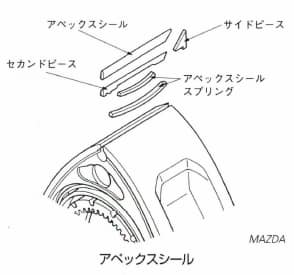

ロータリーエンジンの作動室の気密を保持するガスシールのひとつで、3角形のローターの各頂点に設置されている。ピストンエンジンの、ピストンリングの一部の機能に相当する。シール両端部のガス漏れ面積を減らすため、メインピースと3角形のサイドピースに分割するものや、メインピースを上下に分割して、ローターのシール溝との密着性向上をはかる3分割構造のものがある。アペックスシールはトロコイド面とは線接触を行いながら高速で摺動するため、シール自体の耐摩耗性が重要である。そのため、初期には自己潤滑性に優れるアルミ含浸カーボンが用いられたが、現在は、先端部を電子ビームによるチル硬化処理が施された鋳鉄製が用いられる。また、ローターのシール溝の底部に設けたひとつあるいは複数のシールスプリングによって、シールは常に摺動面に押し付けられる。なお、サイドカバーとローター側面はサイドシール部材により気密が保たれ、アペックスシールとサイドシールが交わる近傍にはコーナーシールが用いられる。

アペックスシール

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2023/06/22 04:11 UTC 版)

アペックスシール(英: apex seal)とは、ロータリーエンジンの作動室の気密を保持するガスシールのひとつで、ローターの各頂点に設置されている[1]。ロータリーエンジンの内部では、ローターの頂点とローターハウジングの内壁が接する形でローターが回転している。そのローターの3つの頂点にはめ込む形で取り付けられている部品がアペックスシールである。このアペックスシールにより隣接する作動室との間の気密を保持し、吸気・圧縮・膨張・排気の各機能を発揮する。

概要

アペックスシールはロータリーエンジン(ヴァンケルエンジン)における最重要部品のひとつである。その特殊な用途ゆえに一般にはほとんど知られていない。

ロータリーエンジン発明当初の開発初期には、アペックスシールと接するローターハウジング内面に、チャターマークと呼ばれる波状磨耗が短時間の動作で発生し大問題となった。アペックスシールの形状や材質の改善を試行錯誤する中で、チャターマークを生じないアペックスシールが開発されてようやくロータリーエンジンは実用化に道が開けた。

摩耗や破損により気密性能が低下すると圧縮抜けを起こしてしまい本来のエンジン性能が発揮出来なくなってしまう。しかし純正のメタル製はおおよそ10万km前後で破損するなど耐久性が低く、ロータリーエンジンを負荷の高い用途に使用する場合には、社外品のセラミック製や、メーカー純正のカーボン製に交換されることが多い。ただしこれらは、マツダにおいてはレース用部品の扱いであり、公道走行は不可とされている。

脚注

関連項目

アペックスシール

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2021/09/15 08:42 UTC 版)

「マツダ・10A型エンジン」の記事における「アペックスシール」の解説

REの開発で一番のネックとなった部品である。アルミを含浸させたカーボン材を使用して自己潤滑性を確保している。シールの幅は、6 mmで一体式を採用している。

※この「アペックスシール」の解説は、「マツダ・10A型エンジン」の解説の一部です。

「アペックスシール」を含む「マツダ・10A型エンジン」の記事については、「マツダ・10A型エンジン」の概要を参照ください。

- アペックスシールのページへのリンク