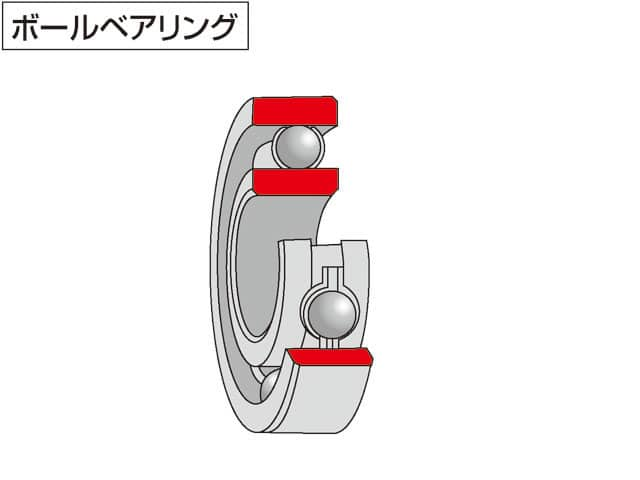

ボールベアリング

転動体にボールを使う転がり軸受け。ローラーに比べると耐荷重は低いが、摩擦抵抗は少なく高回転まで使用できる。そのポールベアリングの種類は、軸に直角な荷重(ラジアル荷重)を受けるときに使用するラジアル軸受けと、軸方向荷重(スラスト荷重)を受けるときに使用するスラスト軸受けがある。ラジアルのなかには単列と複列がある。単列のなかには固定型とアンギュラーコンタクト型、複列には自動調心型とアンギュラーコンタクト型がある。FR車用MTの入力軸や出力軸の軸受けには、単列の固定型ボールベアリングが使用されている。クラッチのレリーズベアリングには、スラスト荷重を受けるので単列のアンギュラーコンタクト型が使用されている。

参照 玉軸受け玉軸受

(ボール‐ベアリング から転送)

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2024/09/04 09:05 UTC 版)

玉軸受(たまじくうけ)は、軸受の可動部品間を玉を使って分離する転がり軸受の一種。ボール軸受、ボールベアリング (ball bearing) とも。

概要

玉軸受は、回転時の摩擦を軽減し、ラジアル荷重およびアキシャル荷重を支持することを目的とする。そのため、少なくとも2つの軌道輪(レース)で玉を囲み、玉を通して荷重を伝達する。通常、軌道輪の一方を固定する。一方の軌道輪が回転すると、それによって玉も回転する。玉が自転することで、2つの表面が接して回転するよりも摩擦が低くなる。

玉軸受は玉と軌道輪の接触面積が小さいため、他の大きさが同程度の転がり軸受に比較して荷重許容量が低くなる傾向がある。しかし、内輪と外輪がずれていても許容できるという特徴がある。

玉軸受は玉の製造コストが低いことから、他の軸受と比較すると最も安価なころがり軸受と言うことが出来る。最近では工具鋼分野で、ナノテクノロジーによってボールベアリング状の結晶を形成することも行われている。

種類

玉軸受にはいくつかの一般的設計があり、それぞれに利点と欠点がある。素材も様々で、ステンレス鋼、クロム鋼、セラミックス(窒化ケイ素: Si3N4、ジルコニア: ZrO2)などがある。玉をセラミックス、軌道輪を金属とするハイブリッド玉軸受もある。

- ラジアル玉軸受

-

- アンギュラ玉軸受 (angular contact ball bearing) [1] [2]

- アンギュラ玉軸受は、軸方向に非対称な軌道輪を使う。アキシャル荷重は軸受けの軸方向を真っ直ぐ通るのに対して、ラジアル荷重は軌道輪を軸方向に分離させようとする斜めの経路をとる。そのため、内輪との接触角は外輪との接触角と同じである。アンギュラ玉軸受は、ラジアル荷重とアキシャル荷重の組合せた「合成荷重」に適しており、軸受けの接触角はそれらの相対的均衡と一致させる。接触角(典型的には10度から45度)が大きくなると、より大きなアキシャル荷重を支持できるが、ラジアル荷重には弱くなる。タービン、ジェットエンジン、歯科用機器などの高速回転用途では、玉に遠心力が働くため、外輪と内輪で接触角が変わってくる。そのような用途では密度の低い窒化ケイ素などのセラミックスを使うのが普通で(鋼の40 %の密度のため、遠心力が低減される)、高温の環境でも機能し、過大な荷重がかかっても陶器のように割れることなく金属のように磨り減っていくという特徴がある。

- 自転車のハンドルと前輪を結ぶ操縦管を固定するヘッドセットは、ラジアル荷重とアキシャル荷重がかかるため、アンギュラ玉軸受が使われている。

- 深溝玉軸受 (deep-groove radial bearing) [3] [4]

- 最も一般的な玉軸受。深溝玉軸受は、軌道輪内の溝の寸法がそこを転がる玉の寸法とほぼ同じになっている。深溝玉軸受は、同じ大きさの溝の浅い軸受よりも荷重許容量が大きいが、内輪と外輪のずれの許容量が小さい。軌道輪にずれが生じた状態では、深溝玉軸受よりも溝の浅い軸受けの方がより大きな荷重を支持できる。

- 自動調心玉軸受 (Self-aligning ball bearing) [5] [6]

- 自動調心玉軸受は、外側の軌道輪の軌道が球面になっており、その曲率が軸受中心と一致している。このため、軸がある程度傾いても回転を維持できるという特徴がある。

- スラスト玉軸受 [7] [8]

- スラスト玉軸受はスラスト軸受の一種でもあり、軌道輪(軌道盤)が左右から玉を挟む形の軸受である。アキシャル荷重が直接軸受に伝達され、ラジアル荷重はほとんど支持できない。ラジアル荷重がかかると軌道輪をずらす力が働くため、ほんの少しのラジアル荷重でも軸受に損傷を与える。

- 各軸受の断面図(R=ラジアル荷重、A=アキシャル荷重)

-

アンギュラ玉軸受

-

深溝玉軸受

-

自動調心玉軸受

-

スラスト玉軸受

運用条件

寿命

軸受の計算上の寿命は、荷重と回転速度に基づく。規格上の軸受の寿命は、荷重の3乗に反比例する[10]。軸受の公称最大荷重(SKFのデータシートなどに記されている数値)は、寿命を50 Hz(すなわち3,000RPM)で100万回転としたときの値であり、連続運転で約5時間の寿命になる。データシートに対応した軸受のうち90%はすくなくともこれ以上の寿命を持ち、50%の軸受は少なくともその5倍の寿命を持つ。

工業規格上の寿命は、1947年に Lundberg と Palmgren の行った研究に基づいて計算されている。その式によれば、寿命を制限しているのは金属疲労であり、寿命の分布はワイブル分布に従う。この式には様々な派生の式があり、材料の特性、潤滑、荷重などを考慮したものがある。荷重を考慮した式は、Lundberg と Palmgren が決定した荷重と寿命の関係が最近の材料では成り立たないことを暗黙に前提としているとも言える。

故障

軸受が回転していない状態では、最大荷重は玉の非弾性変形を生じる力で決定される。玉が偏平に変形すると、軸受けは回転しなくなる。静止状態か低速回転状態での最大荷重を静等価荷重と呼ぶ。

軸受が回転している場合、同じ力がかかっても玉は回転した状態なので1点が偏平になるわけではなく、軸受は回転し続ける。しかしこれが長く続くと、玉は金属疲労によって故障する。回転する軸受の最大荷重を動等価荷重と呼び、静等価荷重の2倍から3倍になる。

軸受が回転していて、過大な荷重が1回転に満たない短時間だけかかる場合、その荷重がかかる間に軸受は回転していないと見なせるので、計算には静等価荷重を使う必要がある。

最大荷重

一般に、玉軸受の最大荷重は、軸受の外径と軸受の幅をかけた値に比例する(幅は軸方向の厚みである)。

SKFの単列深溝玉軸受(推奨通りの潤滑を施しているものとする)の公称最大静止ラジアル荷重は約12 N/mm2である。ここで「ラジアル」は、軸とは直角方向の荷重を意味し、mm2(平方ミリメートル)は軸受の外径と幅をかけたものを意味する。

SKFの円筒ころ軸受は16 N/mm2から24 N/mm2の荷重を扱え、球面ころ軸受や円錐軸受では約25 N/mm2である。

JIS B 1519に定義される静定格荷重は,転動体直径の約0.0001倍の大きさの永久変形(すなわち塑性変形)が発生する荷重を示している.Koyoでは,自動調心玉軸受は4,600 MPa、その他の玉軸受(単列深溝玉軸受・アンギュラ玉軸受等)は4,200 MPa,ころ軸受は4,000 MPaとされている[11]。

潤滑

公称の最大荷重で公称の寿命まで軸受をもたせるには、推奨されている動粘度以下の潤滑物質(油やグリース)による潤滑が必須である。動粘度はギリシア文字

ボールベアリング

出典: フリー百科事典『ウィキペディア(Wikipedia)』 (2020/11/05 22:17 UTC 版)

ボール・ナットに使用されるウォームギアはボールねじと同様のものである。ウォームギアがボールナットラック内部で回転する時、ボールベアリングがウォームギアとラックギアの間を移動することで、ギア同士の摩擦を減らし、ステアリング操作を軽くする効果を発揮する。ボールベアリングはウォームギアとラックギアの隙間に合わせて精密に加工されており、ウォームギアの回転に合わせてラック内部を動き回る。ボールベアリングはラック終端まで移動すると、ラックに設けられた外部への通路を通ってギア噛み合い部分から排出され、反対側の通路から再びラック内部へ戻ってくる。この循環する動きにより「リサーキュレーティング・ボール」(ボール循環式)と呼ばれる。 パワーステアリングが普及する以前はボールベアリングによる操作力軽減効果が大きかったため、多数の車種でボール・ナットが採用されたが、反面ダイレクトな操作感が得られにくいというデメリットもあり、スポーツ車種を中心にラック・アンド・ピニオンが徐々に普及していき、パワーステアリングの普及と共にラック・アンド・ピニオンに取って代わられることとなった。

※この「ボールベアリング」の解説は、「ボール・ナット」の解説の一部です。

「ボールベアリング」を含む「ボール・ナット」の記事については、「ボール・ナット」の概要を参照ください。

「ボールベアリング」の例文・使い方・用例・文例

ボール‐ベアリングと同じ種類の言葉

- ボール‐ベアリングのページへのリンク