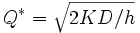

経済発注量モデル

【英】:economic order quantity model

概要

在庫管理における定量発注方式での発注量決定のための公式でEOQと略称する. 単位時間あたりの需要  (一定), 毎回の発注量

(一定), 毎回の発注量  , 発注毎にかかる発注費用

, 発注毎にかかる発注費用  , 単位時間あたりの製品1個当りの在庫保持費用

, 単位時間あたりの製品1個当りの在庫保持費用  とし, 製品は即納を仮定する. 無限期間を想定して単位時間あたりの発注費用と在庫保持費用の総和を最小にする発注量

とし, 製品は即納を仮定する. 無限期間を想定して単位時間あたりの発注費用と在庫保持費用の総和を最小にする発注量  を求めると

を求めると となる.

となる.

詳説

一般に, まとめて大量の数の生産や発注を行うと, 発注費用や段取り費用, 輸送単価が安くなるという「大量効果」が期待できる. 一度にまとめて発注する量のことを「ロットサイズ」と呼び, これに起因する在庫をロットサイズ在庫と呼ぶ. しかしその一方で, ロットサイズを大きくすると平均在庫量が大きくなり, 在庫保管費用の増大をもたらす. このように, 発注費用(段取り費用)と在庫保管費用の間には, ロットサイズを介したトレードオフの関係がある. このトレードオフを最適化する, すなわち発注費用と在庫保管費用の和を最小にするようなロットサイズの決定方法として, 経済発注量モデル (EOQモデル)(EOQ model; economicorder quantity model) [1] [2] がある.

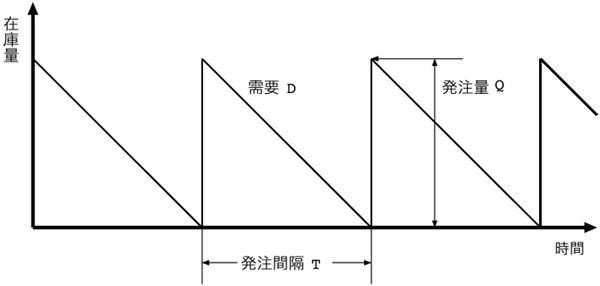

|

図1:発注量と需要による在庫量の推移 |

ここで, 単位時間あたりの需要が一定で, 在庫量が0になったら毎回同じ量の発注を行うような状況を考える. すなわち, 単位時間あたりの需要量を  , 発注間隔を

, 発注間隔を  , 毎回の発注量を

, 毎回の発注量を  とし, 在庫は

とし, 在庫は  の割合で連続的に減少するものとする (図1). また, 発注毎にかかる発注費用を

の割合で連続的に減少するものとする (図1). また, 発注毎にかかる発注費用を  , 単位時間毎の製品1個あたりの在庫保管費用を

, 単位時間毎の製品1個あたりの在庫保管費用を  とし, 製品は発注と同時に到着する, すなわちリードタイムが0であるとする.

とし, 製品は発注と同時に到着する, すなわちリードタイムが0であるとする.

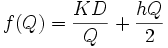

初期在庫量が0でかつ無限期間を考える. 発注を行ってから在庫が0になるまでの総費用は, 平均在庫量が  であることから,

であることから,

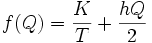

となる. 単位時間における費用  は, これを

は, これを  で除することによって

で除することによって

となるが,  なので,

なので,

となる. この  を

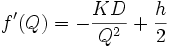

を  で微分すれば,

で微分すれば,

となり,  となる

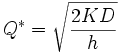

となる  は,

は,

で与えられ,  が凸関数なので, これが発注費用と在庫保管費用の総和

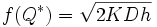

が凸関数なので, これが発注費用と在庫保管費用の総和  を最小にする発注量である. また, そのときの費用総和は

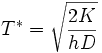

を最小にする発注量である. また, そのときの費用総和は  , 最適発注間隔は

, 最適発注間隔は  となる.

となる.

このEOQモデルは基本的なモデルであるが, 実務的な観点から見れば,

という問題点がある.

前者に関しては, 有限期間で需要が変化するモデルとして扱う動的ロットサイズ決定問題がある. 後者に関しては, 例えば最適発注間隔が  日であることが分かったとしても, 通常の業務が週単位で行われていたりする現状を考えると, 実際に実行することは難しい. すなわち, 発注間隔

日であることが分かったとしても, 通常の業務が週単位で行われていたりする現状を考えると, 実際に実行することは難しい. すなわち, 発注間隔  が簡単に実現できるような値をとるような場合に限定して考えるのが自然である.

が簡単に実現できるような値をとるような場合に限定して考えるのが自然である.

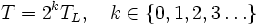

これに対して, 最小の発注間隔  が存在し発注間隔

が存在し発注間隔  は

は  の2のべき乗でなければならない, すなわち,

の2のべき乗でなければならない, すなわち,

と仮定する, 2のべき乗方策 [4] と呼ばれる方策がある.

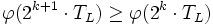

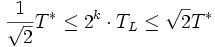

ここで, 最初に述べたEOQモデルにおいて, 発注間隔  の場合の単位時間あたりの平均費用を

の場合の単位時間あたりの平均費用を  ,

,  とすると,

とすると,

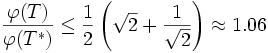

となり,

となることがわかる. すなわち, 上記の不等式を満足するように  を選ぶことによって, そのとき

を選ぶことによって, そのとき

となり, 最適な発注間隔の場合よりも最大約 6%の過剰コストで済む.

[1] F. Harris, Operations and Costs, A. W. Shaw Co., 1915.

[2] R. H. Wilson, "A Scientific Routine for Stock Control," Harvard Business Review, 13(1934), 116-128

[3] J. Bramel and D. Simchi-Levi, The Logic of Logistics, Springer, 1997.

[4] J. A. Muckstadt and R. O. Roundy. "Analysis of Multistage Production Systems," in Logistics of Production and Inventory, S. C. Graves, A. H. G. Rinnooy Kan and P. H. Zipkin, eds., North-Holland, 1993.

| 生産・在庫・ロジスティクス: | 物流 生産管理 組立ラインのバランシング 経済発注量モデル 自働化 輸送経路問題 連続時間ロットスケジューリング |

- 経済発注量モデルのページへのリンク