ラインバランシング

【英】:line balancing

概要

生産ラインを構成するワークステーションの作業負荷あるいは作業能力を均衡化することをいう. 具体的な手段としては, ワークステーションへの作業配分と調整, 各ワークステーションにおける作業の実施順序の決定, ワークステーションに配置する作業者数あるいは設備台数の決定, ワークステーション間のバッファ容量とバッファ量の決定, 生産ラインへの材料・仕掛品の投入順序計画, 作業改善やジグ・工具の利用など様々な方法が用いられる.

詳説

ラインバランスは本来生産ラインのワークステーション間での能力あるいは負荷の均等化を意味しており, 機械加工ラインと組立ラインの双方に望まれる特性として考えられてきた. しかし, その方法は両者の間で隔たりがあり, 機械加工の場合は機械の加工速度の差が問題になることが多く, 操業時間の調整や工程間在庫の保有によって, 組立作業の場合は作業の分割, 組合せ, 改善などによって均衡をはかっていた.

1950年代に入ってORが生産の様々な問題に適用され始めると, 組立作業を対象としたラインバランスの問題に組合せ最適化の観点から関心が示されるようになり, "組立ラインのバランシング (assembly line balancing)"と呼ばれ, 数理的な解析が試みられた. やがて多品種少量生産時代の訪れとともに, 混合品種組立ラインや品種切替組立ラインが一般化し, それらを対象とした問題である"混合品種組立ラインのバランシング"や"品種切替組立ラインのバランシング"が取り上げられて研究されるようになった. 同時に混合品種組立ラインに流す品種の順序づけ問題である"混合品種の順序づけ"が注目され, 特に自動車産業においては実務上の必要からその解法が各企業で考案され, 利用されるようになった.

また, 組立ての自動化につれて, 組立用ロボットを多用した組立ラインのための最適設計を意図したラインバランシングのモデルが研究されたり, プリント基板組立ラインのインサートマシンへの作業配分や順序づけを行うシステムが開発されている. 近年には, 半導体のウェファ製造職場を対象としたライン設計と運用の方式であるセルラインシステムがラインバランシングの考え方に基づいて開発されつつある.

2. ラインバランシングのモデル [1]

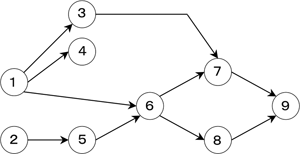

ラインバランシングの最初の精密なモデルは単一品種組立ラインを対象として構築された. これは1個の製品の組立てに必要な作業を合理性を失わない程度に分割して求めた  個の作業要素を定義することが基本になっている. 次に潜在的な組立順序を示す作業要素間の先行関係を与える (図1参照).

個の作業要素を定義することが基本になっている. 次に潜在的な組立順序を示す作業要素間の先行関係を与える (図1参照).

|

図1:先行順位図 |

この二つの手続きを経て, ラインバランシング問題は以下に述べる制約の下で  個の作業要素を

個の作業要素を  個のワークステーションに配分する問題として定式化できる. ただし, ワークステーション数

個のワークステーションに配分する問題として定式化できる. ただし, ワークステーション数  は配分の結果として求められるものであり,

は配分の結果として求められるものであり,  が最小になる配分を望ましいと考える.

が最小になる配分を望ましいと考える.

制約(1) 作業要素の先行関係と作業要素が割り付けられるワークステーションの前後関係が矛盾しない.

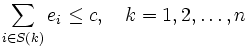

制約(2) それぞれのワークステーションに割り付けられた作業要素の実施に要する標準時間である要素時間の合計が, 指定された時間であるサイクル時間  を超過しない.

を超過しない.

制約(3) ある作業要素を特定のワークステーションに割り付ける "固定設備の制約", 2つ以上の作業要素を同一のワークステーションに割り付ける"グループ化の制約" など生産ライン特有の様々な付加的制約を満たす.

いま, 作業要素  の要素時間を

の要素時間を  , ワークステーション

, ワークステーション  に割り付けられた作業要素の集合を

に割り付けられた作業要素の集合を  , サイクル時間を

, サイクル時間を  で表すと, 制約(2)は次式によって示すことができる.

で表すと, 制約(2)は次式によって示すことができる.

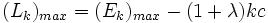

(1)式の左辺を作業時間と呼び,  で表す. また, サイクル時間と作業時間の差を遊び時間と呼び,

で表す. また, サイクル時間と作業時間の差を遊び時間と呼び,  で表すと, それらの関係は次式によって示される.

で表すと, それらの関係は次式によって示される.

ラインバランシングにおいては, 通常, 作業時間の加法性が仮定され, 1個の製品の組立に要する総作業時間  は次式で与えられると考える.

は次式で与えられると考える.

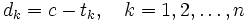

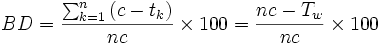

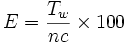

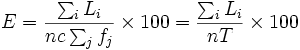

目的関数はワークステーション数の最小化に等しく, これは組立ラインで生じる遊び時間の最小化として表すことができ, 次の評価尺度が用いられる.

これはバランスロスと呼ばれ, 次に示す編成効率  の最大化に等しい.

の最大化に等しい.

前述のラインバランシングの方法を混合品種組立ラインに適用する効率の良い方法は, 対象にするすべての品種を同時に考慮するもので, そのためには統合先行順位図を用いる必要がある. これは, 品種別の先行順位図に含まれる品種間で共通の作業要素を各先行順位図が共有するように描いて作られる.

さらに, 混合品種組立の場合は各品種の生産量を考慮する必要があるので, ラインバランシングを計画期間における各ワークステーションの作業負荷を均等化する問題に置き換える. いま,  品種の製品をある計画期間中に

品種の製品をある計画期間中に  個生産するものとする.

個生産するものとする.  品種の組立に必要な作業要素の総数を

品種の組立に必要な作業要素の総数を  , それぞれの要素時間を

, それぞれの要素時間を  で表す. 作業要素

で表す. 作業要素  と品種

と品種  の関係をクロネッカーのデルタ

の関係をクロネッカーのデルタ  で示し, 作業要素

で示し, 作業要素  が品種

が品種  の組立に必要な場合は1, 不要な場合は0をとるように定めておく.

の組立に必要な場合は1, 不要な場合は0をとるように定めておく.

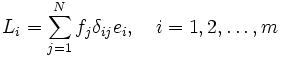

作業要素  が割り付けられたとき, そのワークステーションには計画期間

が割り付けられたとき, そのワークステーションには計画期間  中に次式で与えられる作業負荷がかかる.

中に次式で与えられる作業負荷がかかる.

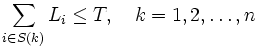

したがって, 混合品種組立ての場合, (1)式に替えて次式により作業負荷の均衡をはかる.

前節で述べたように, 混合品種組立てラインのバランシングは計画期間中に各ワークステーションに配分される負荷量の均等化を計るものであり, それぞれのワークステーションにつぎつぎ到着する品物に要する作業時間は品物ごとに異なり, ときにはサイクル  時間を超過する. 自動車のように品物が大型である場合には, 作業者は品物とともにコンベア上を移動しながら作業を行うので作業時間がサイクル時間より大きい品物が連続して流れると, 作業者の作業位置は後方にずれて所定の領域内で作業を終えることができなくなる. そこで, 混合品種の順序づけの評価尺度として次のものを取り上げる.

時間を超過する. 自動車のように品物が大型である場合には, 作業者は品物とともにコンベア上を移動しながら作業を行うので作業時間がサイクル時間より大きい品物が連続して流れると, 作業者の作業位置は後方にずれて所定の領域内で作業を終えることができなくなる. そこで, 混合品種の順序づけの評価尺度として次のものを取り上げる.

ここで,  はワークステーションk における最遅作業終了時点,

はワークステーションk における最遅作業終了時点,  はワークステーションの長さを定義する非負の係数である. コンベア速度を

はワークステーションの長さを定義する非負の係数である. コンベア速度を とすると, ワークステーションkの作業領域は

とすると, ワークステーションkの作業領域は

によって示される.  は1サイクル当りの作業領域外で行う作業に要する時間の最大値であり, これを最大作業遅れと呼ぶことにしよう. 各ワークステーションの最大作業遅れは, 品種別の作業時間が所与のとき, 生産品種の投入順序に応じて一義的に決まる. 言うまでもなく, 各ワークステーションの最大作業遅れが零以下の値をとる投入順序が望ましい. 混合品種の順序づけの評価尺度は管理方針や生産ラインの条件によって異なり, 様々なものが考えられ得る[2].

は1サイクル当りの作業領域外で行う作業に要する時間の最大値であり, これを最大作業遅れと呼ぶことにしよう. 各ワークステーションの最大作業遅れは, 品種別の作業時間が所与のとき, 生産品種の投入順序に応じて一義的に決まる. 言うまでもなく, 各ワークステーションの最大作業遅れが零以下の値をとる投入順序が望ましい. 混合品種の順序づけの評価尺度は管理方針や生産ラインの条件によって異なり, 様々なものが考えられ得る[2].

わが国の自動車産業の組立てラインでは作業遅れを考慮しない評価尺度が取り上げられ, 投入順序の決定が行われている[3]. これは, 最終組立てラインで各主要部品を使用する速度が一日の稼働時間を通してほぼ一定になるように生産品種の投入順序を決定するというものである. つまり, 最終組立てラインの負荷変動を平準化する代わりに, 最終組立てラインに供給する部品を生産する組立てラインの負荷変動の平準化を考えた生産方式が採択されている. これはデータの取得可能性や計算時間の長さを勘案して作成された投入方式であって, よく知られている方式ではあるけれどもこれによって現実の問題が解決されるとは必ずしもいえない. 自動車よりさらに大きな製品である住宅ユニットの組立てラインでは混合品種生産が行われていたが, 作業負荷の変動により作業遅れが発生し, 作業者が次の品物の作業を始めるためにラインの上流の作業位置に戻る際の歩行距離の累計は無視できないほど大きなものになっていた. やはり, 自動車産業と同様に主要部品の使用速度の均等化は必要と見なされたが, それとともに作業遅れを同時に考慮した投入順序の決定方式が検討され, 生産効率の向上のみならず作業者にとって関心の高い作業負担の大幅な軽減をできることが明らかになった[4].

[1] 黒田 充, 『ラインバランシングとその応用』, 日刊工業新聞社, 1984.

[2] T.O. Prenting and N.C. Thomopoulos, Humanism and Technology in Assembly Line Systems, Spartan Books, 1974.

[3] 門田安弘, 『トヨタプロダクションシステム-その理論と体系』, ダイヤモンド社, 2006.

[4] 徳安弘之, 黒田 充, 「 ユニット住宅生産ラインにおけるユニット投入順序計画」, 『生産スケジューリングシンポジウム講演論文集』, 日本機械学会, 81-84, 1993.

| 生産・在庫・ロジスティクス: | トラック配送問題 プル方式 メディアン問題 ラインバランシング ロジスティクス ロジスティクスネットワーク設計問題 ロットスケジューリング |

ラインバランシング

- ラインバランシングのページへのリンク